製錶是一項長年累月的專業,沒有足夠的耐性、野心、堅決,是絕不可能在錶壇擁有一席立足之地。BVLGARI雖以珠寶起家,於1970年代逐步涉獵腕錶範疇,到近十年將Gérald Genta和Daniel Roth兩大傳奇腕錶品牌收歸旗下,又加盟LVMH,由設計、研發、製造機芯、錶殼、錶盤、錶鏈,到包裝、維修的一條龍垂直整合,完全自主生產複雜腕錶,再到近幾年腕錶市道低迷,品牌卻年年再創新猷,在錶壇屢破紀錄,可見品牌決心踏入鐘錶界的鴻圖壯志。在今年Baselworld,品牌又創下第五個世界紀錄,全新Octo Finissimo GMT自動計時腕錶是製錶史上最薄的機械計時腕錶,品牌是如何一次又一次作出突破?《明周》趁此機會到訪品牌瑞士鐘錶重鎮侏儸山一帶的三家製錶工坊,分別是位於Neuchatel的品牌總部、La Chaux-de-Fonds的錶盤廠及Le Sentier的高級複雜腕錶工坊,一窺品牌腕錶背後的極致工藝。

垂直整合製錶

當今錶壇只有屈指可數的品牌能夠完全掌握由設計研發到製造機芯以至錶殼錶盤所有細節的整個製錶過程。而比起其他擁有百年基業的製錶品牌,BVLGARI在腕錶方面顯然起步得遲,卻以最短時間最大野心建構起一個製錶王國。品牌在1884年以珠寶起家,卻是到近百年後的1970年代才涉獵腕錶範疇,再到2000年真正決心打入高級腕錶市場,逐步收購錶廠建立基礎,在2010年正式將Daniel Roth及Gérald Genta兩大錶廠收歸旗下,兩者在複雜腕錶的強大研發實力無疑為BVLGARI打了強心針,促使品牌在往後十年急起直追,造出不少令人佩服的複雜腕錶,成為最強腕錶品牌之一。

品牌成功跨足專業製錶,最大基礎是其擁有錶界少見的垂直整合生產模式,從設計研發、機械機芯再到金屬錶殼及錶帶的製作,皆不假他廠之手。品牌在有「鐘錶谷」之稱的瑞士侏儸山谷擁有四家製錶廠房,共有超過四百名工匠,分別製造腕錶的各個部分,當中位於Le Sentier的高級複雜腕錶工坊負責製造腕錶的「大腦」,所有大複雜腕錶如陀飛輪、三問、Octo Finissimo超薄機芯、Solotempo機芯等,由設計、開發、製作、生產到安裝,全由這個基地一手包辦。La Chaux-de-Fonds的錶盤廠則負責腕錶的「外表」,處理錶面上的一切視覺美感。至於腕錶的「軀幹」則交由負責製造錶殼及鏈帶的Saignelégier廠房處理。最後,所有零件齊集,就會被送到位於Neuchâtel的品牌總部,作組裝、包裝及品質管理。四廠一體各司其職,一枚腕錶才得以面世。

品牌自製複雜機芯

一枚腕錶的「大腦」至關重要,先來到品牌位於Le Sentier專門製造高級複雜腕錶及機芯的廠房Bulgari Manufacture de Haute Horlogerie。從巴塞爾出發,三個小時的車程才來到Le Sentier,這個廠房前身是Gérald Genta和Daniel Roth的共同工作室,後來BVLGARI將兩大品牌收歸旗下,便擴建成現時兩幢建築物連接而成、新舊並蓄的廠房。這裏可說是錶匠的夢想之地,品牌所有高精密的複雜腕錶由開發、製造至組裝全在這裏獨立完成,包括複雜腕錶最高等級的三問及大自鳴腕錶同樣也在這裏由三位大師製造,盡顯品牌的製錶工藝。

第一站來到技術部門,專門負責開發機芯,技術人員會以CAD軟件設計、開發、模擬、測試機芯運作,一般需時三年才能確認一枚機芯,而複雜腕錶的機芯則動輒需時七年。確認機芯的一切細節後,就會先造一枚prototype機芯,這個prototype必先經過模擬測試,看看機芯功能在五年時間內的運作如何,確保一切無誤後,機芯才真正投入生產過程。

從這裏就見到機芯背後的精密與嚴謹,要知道一枚複雜機芯由成千上萬的微細零件組成,而在Bulgari,每個零件均是自家開發製造,那數量之多、工藝之細可想而知。上萬個零件,卻有不同切割方法,廠房內的CNC機器能夠以三維角度切割零件,出來的零件有些用肉眼看如一粒微塵般細,用上顯微鏡看才見到形狀。另外廠房亦特地買入五軸CNC機器,用以切割三問等大複雜腕錶的零件。至於有些零件需要特別彎位、sharp cut等細節,就會用上特定的機器,在水中以火花準確切割出形狀。

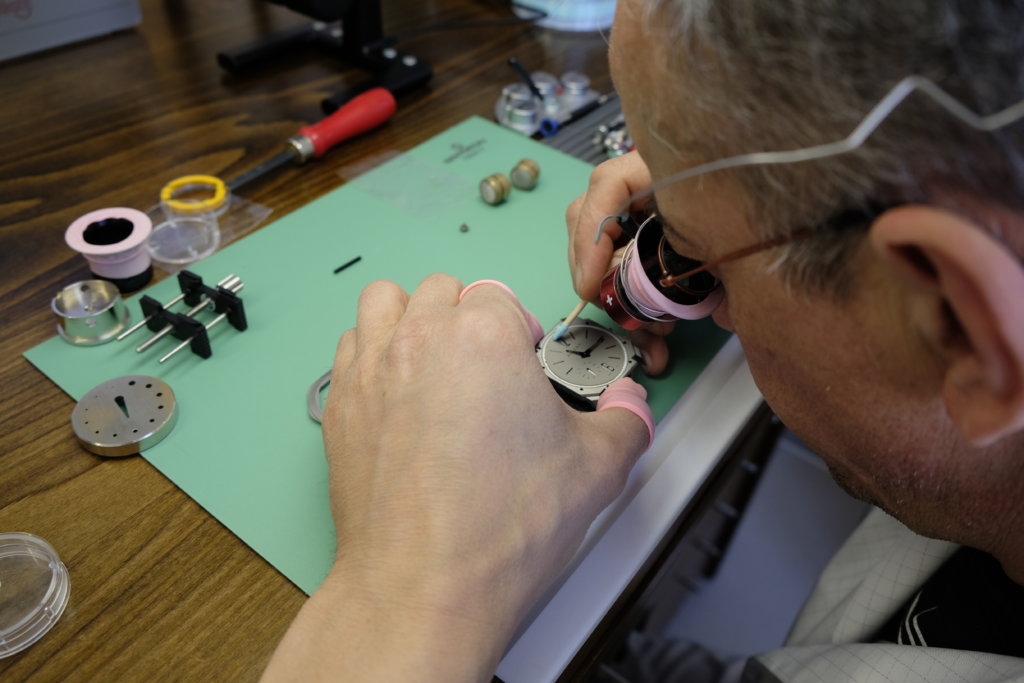

零件準備妥當,之後才由工匠接力。高級複雜腕錶的價值,不只在機芯開發和製作,還有工匠所付出的工藝與心機。廠房內有幾位工匠是專門負責以人手打磿零件,將零件表面、內邊及棱角打磨至平滑無瑕,他們在一個零件所付出的時間動輒以小時計,而一個機芯內藏着多少零件,當中涉及的時間與精神自是不能想像。打磨之後就來到組裝部門,這裏的工匠每人專門負責組裝一款腕錶,他們眼明手定將一個個零件精準堆疊,終於形成了機芯,再置於錶盤、嵌上錶殼,一枚複雜腕錶經過重重工序才得以完成。

由裏到外 不假外求

自製機芯固然厲害,但BVLGARI的「自製」還包括錶盤、錶殼及鏈帶等,讓腕錶從裏到外都能由品牌主導,不假外求,這樣完整的垂直產線在錶界寥寥可數。位於La Chaux-de-Fonds的錶盤廠Bulgari Manufacture de Cadrans專門製造品牌腕錶的面盤,這裏有四十五位工匠,負責錶盤切割、拋光、打磨、上色、鑲鑽等各個工序。首先工匠在機器放入金屬、黃銅、寶石或珍珠貝母等錶盤材質,以15噸的壓力切割出完美的圓形錶盤,之後交由另一批工匠,由他們人手上油、抹蠟、拋光、打磨等,這個步驟看似簡單卻尤其重要,輕薄的面盤在拋光時需要微妙的平均力道,才能呈現一致的平整光亮,又或是像珍珠貝母的錶盤材質脆弱、耗損率高,又再增加難度。下一步就在錶盤上鍍色,每個錶盤平均要鍍上二十層才會真正上色,鍍銀或白金就更難。上色之後,機器還能做出錶盤上各種紋飾,例如放射狀太陽紋、垂直紋、日內瓦波紋或扭索紋等,極為細緻,為錶盤加入豐富視覺層次。之後錶盤又再交由下一批工匠將品牌標誌、指針、時標、刻度等逐一人手戳上錶盤,分毫不差,精準無誤。

當各個廠房所負責的零件部分準備就緒,最後一站就會來到品牌位於Neuchatel的BVLGARI Time總部,這裏的工匠負責將機芯、錶盤、錶殼、錶帶各個部分組裝成一枚完整的腕錶(高級複雜腕錶除外),同時品牌複雜腕錶以外的自製基礎機芯如 BVL 191都在此製造,為了確保腕錶運行無誤,每枚腕錶都會再次進行檢測,如腕錶的動力儲備、走時、計時的準確度,又或抗震、防水功能及皮帶耐用度等,通過一切程序,腕錶才經包裝再出廠。

到這裏,一枚腕錶從無到有、由裏到外,才終告完成。當你看到錶匠埋頭一天只為將手中的零件打磨到完美,專心一致只為建構起準確無誤的複雜機芯,反覆試練三問只為達到最佳的共鳴效果……當中牽涉的人力、物力、精神與心機,已不止是工藝二字,而是生命的藝術了,這也是高級製錶背後的真正價值。